Autoři: Ondřej PROKEŠ, Daniel TENKRÁT, Jiří MIZERA*

Vyšší obsah vody v zemním plynu způsobuje potíže z řady důvodů, těmi nejzávažnějšími jsou koroze a tvorba hydrátů. Hlavním nebezpečím vyššího obsahu vody v plynu je možnost kondenzace vlivem snížené teploty. Například při průchodu vlhkého plynu regulační stanicí se může voda vlivem poklesu teploty oddělovat z plynu v kapalné až pevné fázi a způsobovat tak poruchy regulátoru (zamrzání, eroze sedla a pod.). U vysokotlakých potrubí je hlavním problémem vodního kondenzátu možnost vzniku hydrátů.

Hydráty jsou pevné krystalické látky klatrátové povahy (nestechiometrického složení), které způsobují tzv. zarůstání potrubí (t. j. zmenšování jeho průtočného průřezu). Hydráty mohou způsobit až úplné ucpání potrubí. Tyto substance mohou vytvářet (za dostatečně vysokého tlaku a nízké teploty) s vodou pouze molekuly, jejichž velikost nepřekračuje 0,69 nm 1. Vzemním plynu vytváří hydráty uhlovodíky C1 až iso-butan ale i některé další složky (např. CO2 nebo H2S).

Pro úspěšné poznání systému voda - zemní plyn v tranzitních a distribučních plynovodech je třeba vybudovat spolehlivou a hustou měřící síť. Vybavení takovéto sítě je záležitost značně nákladná, nesnadná je i volba vhodného přístrojového vybavení. Zdaleka ne všechny vyráběné přístroje jsou vhodné pro použití v tak náročných a specifických podmínkách, jaké představuje tlakový plynovod. Zařízení pro měření vlhkosti zemního plynu by se měla volit velmi uvážlivě, protože nejsou levnou záležitostí a do náročných podmínek tlakového plynovodu se zdaleka nehodí všechny přístroje a analyzátory dostupné na trhu.

Měření obsahu vody v plynech

Obsah vlhkosti v zemním plynu se vyjadřuje mnoha způsoby. Protože z praktického hlediska nejvíce škod způsobuje přítomnost vody v kapalném stavu (v případě potrubní dopravy) 2, je nejvhodnější vyjadřovat vlhkost pomocí teploty rosného bodu za daného tlaku. Obsah vlhkosti v plynech můžeme vyjádřit jako:

Absolutní vlhkost \(\rho \) – je definována jako hmotnost vodní páry obsažená v jednotce objemu

\[ \rho = \frac{m_w}{V} \]

kde \( m_w \) hmotnost vodní páry, \( V \) objem vlhkého plynu.

Měrná vlhkost – je definována jako poměr hmotnosti vody k hmotnosti suchého plynu

\[ x = \frac{m_w}{m_p} \]

kde \( m_w \) je hmotnost vodní páry v suchém plynu o hmotnosti \( m_p \).

Relativní vlhkost (\( \varphi \)) – je poměr absolutní vlhkosti v plynu k vlhkosti plynu nasyceného vodní parou. Lze ji také vyjádřit jako poměr tlaku par vody k tlaku nasycených par vody při téže teplotě:

\[ \varphi = \frac{\rho_w}{\rho''_w} = \frac{P_w}{P''_w} \]

kde

\( \rho_w \) je absolutní vlhkost plynu, \( \rho''_w \) je vlhkost plynu při nasycení vodní parou, \( P_w \) je tlak vodní páry v plynu, \( P''_w \) je tlak nasycených vodních par v plynu.

Teplota rosného bodu je taková teplota, kterou má vlhký plyn (za daného tlaku) při úplném nasycení vodní parou (\( \varphi \) = 1). Jinými slovy je to teplota, při které již dochází ke kondenzaci vodních par z plynu. Pojem rosný bod se v plynárenství nemusí automaticky vztahovat pouze k vodě. Může být uváděn i v souvislosti s vyššími uhlovodíky (Hydrocarbon Dewpoint – HCDP).

Objemová vlhkost je poměr objemu vodní páry k objemu suchého nebo vlhkého plynu. Bývá používán pro vyjádření malých koncentrací vodní páry v plynu pomocí \( ppm_v \) (parts per milion by volume).

Principy a požadavky na přístrojové vybavení

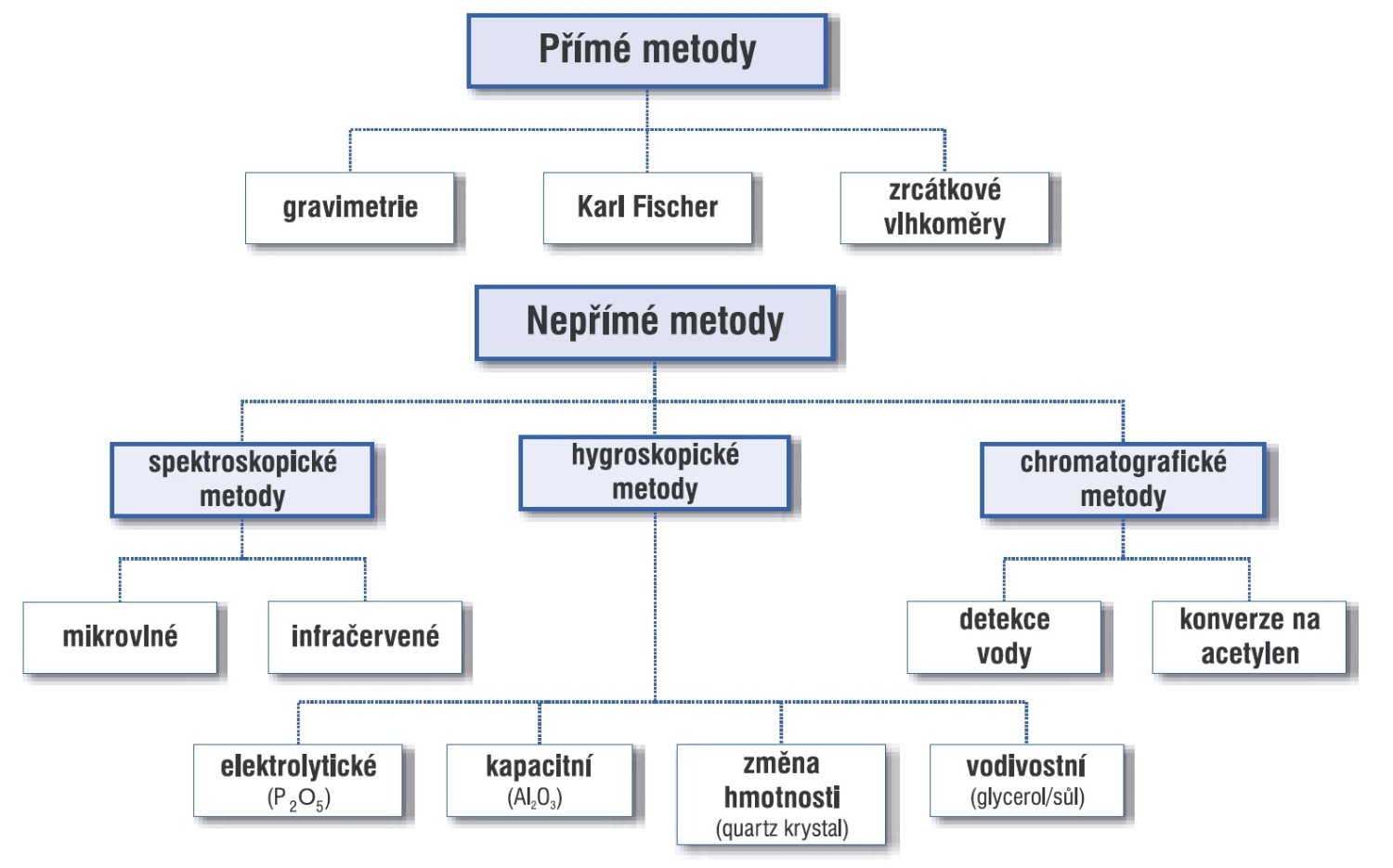

Primárně lze postupy měření vlhkosti rozdělit na přímé (měřenou veličinou je vlhkost) a nepřímé, které měří jinou veličinu (např. vodivost, kapacitu nebo absorpci záření), na jejímž základě vyhodnocují množství obsažené vody. Přímých metod zjišťování vlhkosti není mnoho a reprezentují je např. gravimetrie, metoda Karla Fischera nebo kondenzačnímetoda. Nepřímých metod je podstatně více. Jejich základní rozdělení je znázorněno na obr. 1 3. Dalším kritériem je pracovní tlak jednotlivých analyzátorů. Některé přístroje pracují při atmosférickém tlaku nebo mírném přetlaku, jiné jsou schopné operovat i za tlaků okolo 20 MPa.

Konstrukce používané při aplikaci popsaných metod jsou velmi rozmanité. Při výběru vhodného přístroje by se však nemělo zapomínat na faktory, které mohou negativně ovlivňovat činnost čidla a tím i vlastní měření. Mezi ty nejzásadnější lze zahrnout například 4:

- Přístroj by měl udávat vlhkost plynu ve formě teploty rosného bodu, výhodou je možnost volby i mezi jinými veličinami.

- Selektivita zařízení – výsledky měření by neměly být ovlivněny přítomností některých dalších příměsí (ethylenglykoly, methanol, ethanol, vyšší uhlovodíky, a j.).

- Přístroj by měl mít minimální nároky na obsluhu a údržbu.

- Naměřené hodnoty by mělo být možné dálkově přenášet a archivovat.

- Čidlo přístroje by mělo být umístěno přímo v proudu analyzovaného plynu, aby vlhkost nevymrzala v přívodním potrubí (jde zejména o zimní měsíce).

Na základě všech dostupných měření je možno konstatovat, že žádná z dosavad ních existujících metod nesplňuje beze zbytku uvedené požadavky 3. V této souvislosti, je ale nutné poznamenat, že se jedná o velmi náročné podmínky. Ať už jde o častou přítomnost vyšších uhlovodíků v toku plynu, kapiček kompresorových olejů nebo o pevné nečistoty (např. korozní zplodiny). Ne bezvýznamnou roli zde hraje i skutečnost, že se jedná o měření za velmi vysokého tlaku.

Přístroje používané na měření obsahu vody

PANAMETRICS Moisture Monitor Series 35

Tento přístroj pracuje na principu měření impedance. Čidlo přístroje je tvořeno destičkou, na níž je hliníková elektroda pod vrstvičkou oxidu hlinitého. Z druhé strany je na oxid hlinitý přitisknut zlatý drátek tvořící druhou elektrodu. Voda přítomná v plynu se vratně sorbuje v oxidu hlinitém. Přístroj zaznamenává elektrický odpor vrstvičky Al2O3 mezi zlatou a hliníkovou elektrodou, který je úměrný parciálnímu tlaku vody v proměřovaném médiu. Vyhodnocovací jednotka přepočítává naměřené hodnoty na teplotu rosného bodu (°C a °F) a ppm . Měření může být v ovlivňováno vodivými částečkami (uhlíkovými, železnými nebo např. kapičkami glykolu) 3, které mohou způsobit zvýšení indikovaného rosného bodu.

Největší výhodou tohoto zařízení je fakt, že čidlo prakticky není ovlivněno rychlostí proudění plynu a může být provozováno i ve statických systémech. Přesnost a reprodukovatelnost měření má velmi dobrou. Odezvy na skokové změny vodní páry v měřeném plynu jsou velice rychlé a pohybují se v řádu sekund.

Mezi nevýhody přístroje bychom mohli zařadit konstrukci čidla. Zlatá elektroda se může snadno oddálit od vrstvičky Al2O3 a čidlo tak přestává udávat smysluplné hodnoty. Výrobce doporučuje také kalibraci čidla každých cca 6 měsíců. Ze struktury senzoru a jeho funkce je zřejmé, že provoz v jakémkoliv prostředí, které obsahuje látky korozívně působící na hliník, je naprosto nevhodné.

BARTEC Hygrophil F 5672

Jedná se o vlhkoměr řízený mikroprocesorem, který je určen na zjišťování zbytkové nebo stopové vlhkosti. Primárně měřenou veličinou je relativní vlhkost. Pomocí aktuální teploty a tlaku jsou vypočteny další vlhkostní veličiny, mezi kterými je také teplota rosného bodu.

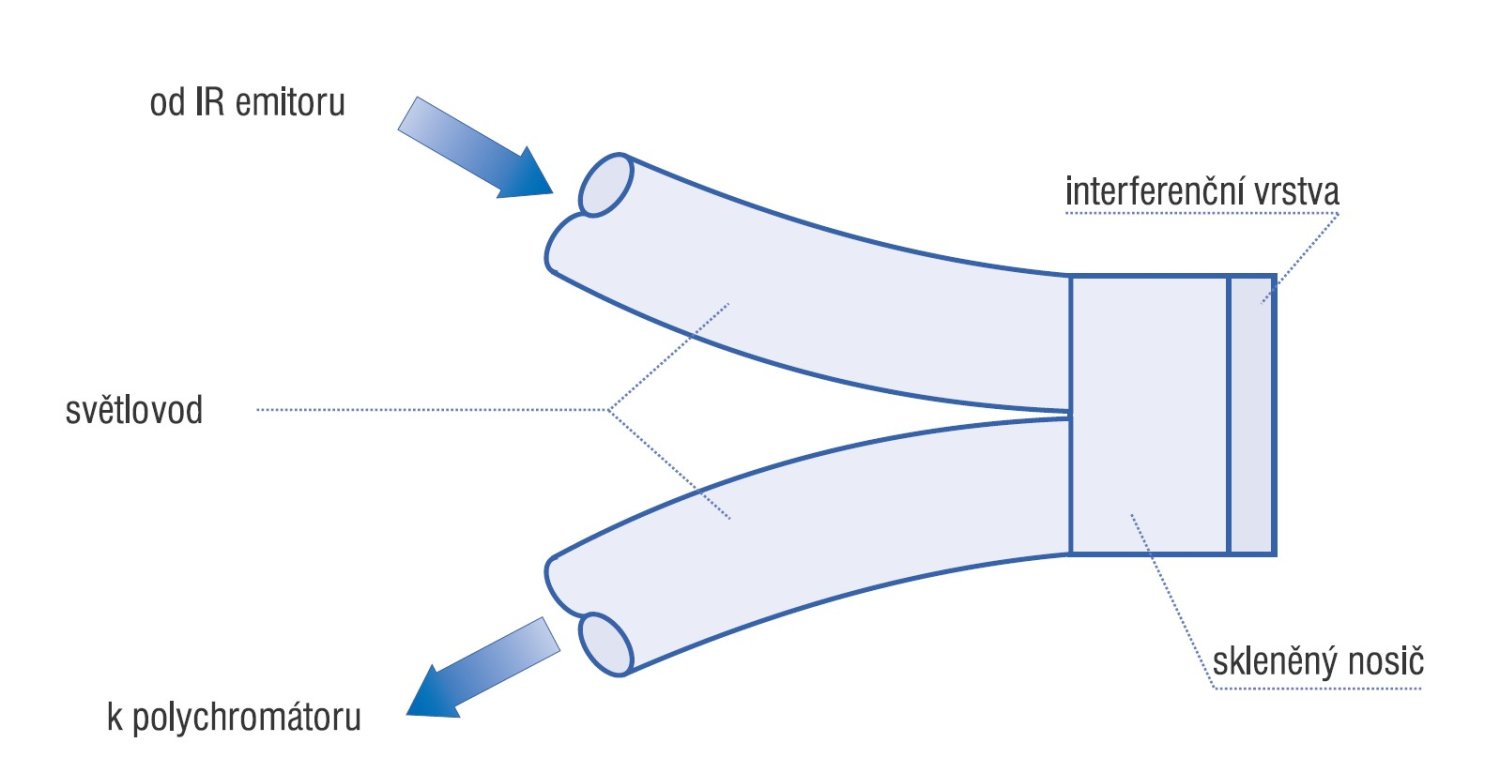

Optoelektronický emitor světla v elektronické části přístroje vysílá infračervené světlo, které přes světlovod prochází vlhkostní sondou. Na povrchu sondy je skleněný nosič s polymerní mikroporézní vrstvou, která umožňuje ukládání molekul vodní páry v rovnováze s okolní vlhkostí. Měření využívá skutečnosti, že na špičce sondy se světlo odráží s jiným spektrálním rozdělením (vlnovou délkou) než světlo přiváděné. Právě posun vlnové délky je zaznamenáván řídící jednotkou. Princip měření přibližuje obr. 2.

Tato metoda je velice vhodná i pro monitorování vlhkosti v explozivních atmosférách, protože v místě měření (na sondě) není přítomen elektrický signál. Další výhodou je kalibrace sondy, kterou je třeba provést pouze jednou. Sondě nevadí ani dočasné orosení, Po osušení může být provozována dále. Za zmínku stojí také velké množství způsobů vyjadřování obsahu vody. Krom již dříve zmiňovaných (rosný bod a relativní vlhkost) to jsou parciální tlak vodní páry, ppm, v mg/kg, nebo mg/m3.

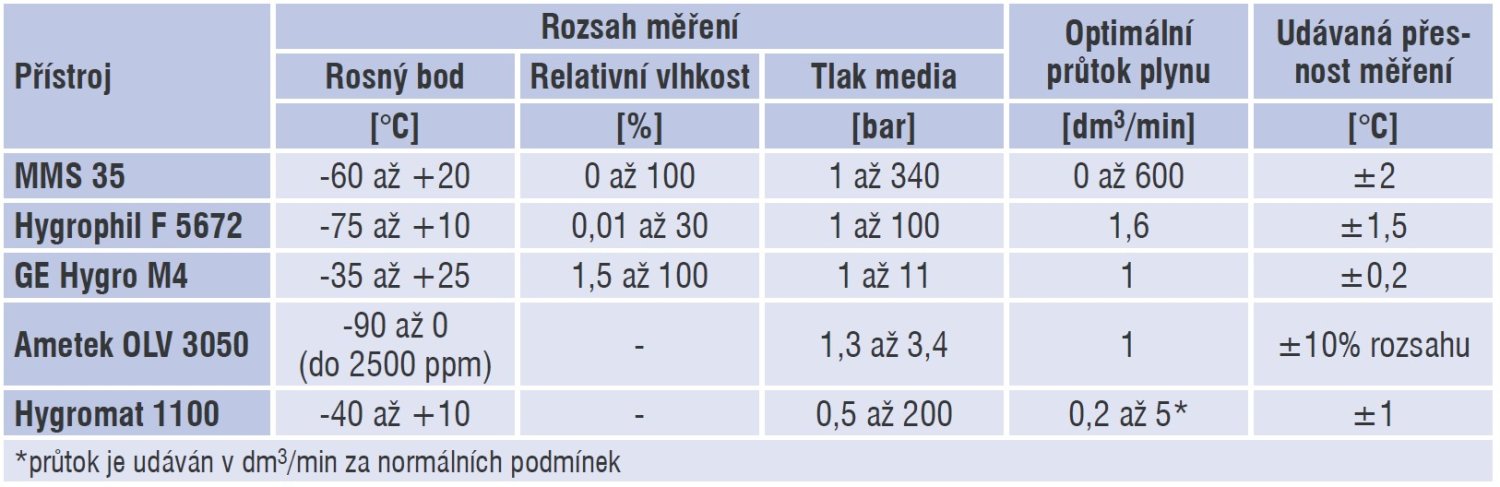

Při měření však vykazuje poměrně pomalou odezvu na skokovou změnu vlhkosti. Přesnost zařízení je vysoká pouze při nižších hodnotách relativní vlhkosti, jak udávají technické parametry. V oblastech vyšších rosných bodů je odchylka větší než udává výrobce. V tab. 1 jsou technické parametry přístrojů měřících vlhkost v plynech.

GE Hygro M4

Přístroj Hygro M4 pracuje na principu přímého měření vlhkosti pomocí kovového zrcátka. Výsledky jsou prezentovány ve formě rosného bodu vody. Zařízení pracuje zcela automaticky, může však být přepnuto do režimu manuálního ovládání chlazení. Po spuštění přístroje se zrcátko začne ochlazovat pomocí Peltierova článku až do doby, než se zarosí vykondenzovanou vodou. Toto zamlžení se detekuje opticky detektorem. Teplota orosení se zaznamená a zrcátko je automaticky ohříváno do odpaření kondenzátu, kdy je opět zaznamenána teplota. Toto se opakuje v cyklech během celého měření. Výstupní hodnota vlhkosti je udávána ve formě rosného bodu ve °C nebo °F. Technické parametry tohoto zrcátkového vlhkoměru uvádí tab. 1.

Přístroj pracuje s velmi dobrou přesností měření rosných bodů a jeho odezva na změnu vlhkosti v plynu je velmi rychlá. Mezi jeho pozitivní stránky můžeme zařadit také spolehlivost měření rosného bodu i u velmi vlhkých plynů.

Jednou z nevýhod může být ovlivňování výsledků kondenzací vyšších uhlovodíků a ethylenglykolů za běžných provozních podmínek.

Ametek OLV 3050

Analyzátor je určený pro měření zbytkové vlhkosti v rozsahu 0 až 2 500 ppm . Je vhodný pro stanovení vody v kyslíku, dusíku, oxidech uhlíku, ve vzácných plynech, zemním plynu a nižších uhlovodících nebo např. ve vzduchu a chladivech. Srdcem zařízení je křemenný krystal QCM (Quartz Crystal Microbalance), který je potažen hygroskopickou vrstvičkou. Krystal je zapojen jako rezonátor jednoduchého krystalového oscilátoru 3. Vnitřní zapojení přístroje je dvojokruhové. První okruh slouží pro analyzovaný plyn a druhý pro přípravu a zjištění frekvence při průtoku sušeného referenčního plynu. Množství molekul vody v hygroskopickém povlaku ovlivňuje rezonanční frekvenci celého krystalu. Měření probíhá na základě porovnávání analyzovaného vzorku plynu a suchého referenčního plynu. Tento referenční plyn se získá přepouštěním analyzovaného plynu přes vysoušeč, který odstraňuje vlhkost na hodnotu 0,025 ppm . Rozdíl v frekvencí krystalu při průtoku obou vzorků je závislý právě na obsahu vody v plynu.

Předností tohoto analyzátoru je rychlost odezvy. Přístroj je navíc vybaven generátorem vlhkosti, který produkuje plyn o určité vlhkosti, jež slouží k ověření správné funkce senzoru. Úskalí přístroje spočívá v integrovaném sušáku, který je nutné minimálně jednou za rok vyměnit. V případě kontinuálního měření a analyzování plynu s vyššími obsahy vlhkosti je třeba měnit sušák i častěji. Další velkou nevýhodou je to, že vzorek plynu lze přivádět s přetlakem max. 3,4 bar, jak uvádí tab. 1.

Hygromat typ 1100

Vysokotlaký vlhkoměr Hygromat byl vyvinut speciálně pro měření rosného bodu vody v zemním plynu. Jedná se o starší přístroj složený ze dvou jednotek (měřicí a řídící), které jsou propojeny a mohou být od sebe vzdáleny až 300 metrů. Měřicí jednotka obsahuje tlakovou měrnou celu o objemu asi 30 ml, která je vyhřívána na konstantní teplotu 30 °C. Do této cely je vloženo čidlo (složené ze dvou destiček z ušlechtilého kovu, oddělených od sebe nevodivou keramickou vrstvou) opatřenou osmi důlky. Tyto otvory jsou částečně naplněny silně hygroskopickým glycerinem. Vlivem absorpce a desorpce vodní páry v glycerinu se mění elektrická vodivost čidla, která je nepřetržitě monitorována. Stanovení vodivosti se provádí bez elektrolýzy s použitím střídavého napětí o kmitočtu cca 1 kHz. Řídící jednotka pak vodivostní signál zpracovává a výsledná hodnota rosného bodu se zobrazuje na displeji.

Přístroj je vhodný pro měření vlhkosti v explozivních atmosférách. Jednou z dalších výhod je, že vodivost glycerinu v čidle byla nastavena na tak nízký odpor, že média s vysokým odporem (např. vyšší uhlovodíky, glykol, methanol) nemají vliv na průběh měření 4. Čidlo má také poměrně dlouhou životnost díky nízkému parciálnímu tlaku glycerinových par.

K nevýhodám Hygromatu můžeme bezesporu zařadit jeho velice dlouhou dobu odezvy, která i do značné míry závisí na rychlosti protékajícího média. Při instalaci na plynovodním potrubí, kde se teplota rosného bodu zemního plynu mění jen málo, se však tato nevýhoda nejeví podstatnou.

Kalibrace čidel

Vsoučasné době je používán ve firmě Trans-gas, a. s., především přístroj firmy Panametrics, a to jak na linii, tak i na podzemních zásobnících zemního plynu, kde je využíván v procesu řízení sušení zemního plynu v glykolových absorpčních jednotkách. Během procesu sušení nejde účinně zabránit, aby nedocházelo k strhávání malých kapiček glykolu do proudu sušeného plynu. Některé nečistoty v plynu se mohou usazovat na čidle i v případě předsazení filtrů a způsobovat následně nepřesné měření hodnoty rosného bodu vody. Z tohoto důvodu a na doporučení výrobce je nutné kalibrovat čidla minimálně každých 6 měsíců, v případě většího znečištění čidla i častěji.

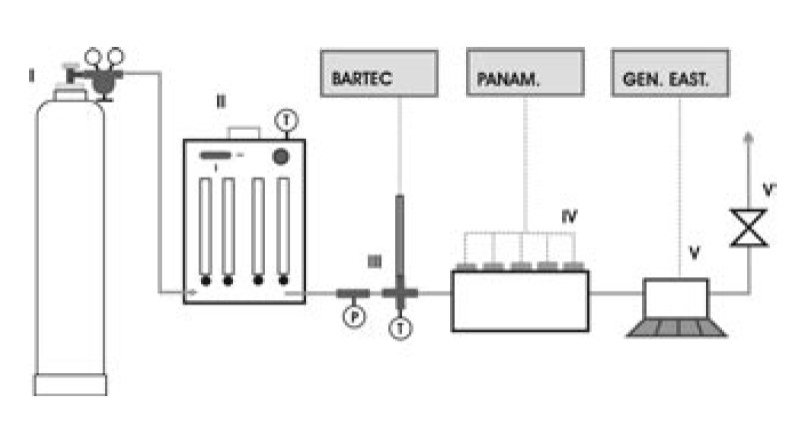

Proto byla navržena sestava pro kalibraci senzorů analyzátoru PANAMETRICS, jejíž schéma je znázorněno na obr. 3. Kalibrační řada se skládá ze zdroje suchého dusíku (I), generátoru vlhkosti (II) a kalibrační cely (IV). Ze zkušeností měření obsahu vody v plynech bylo navrženo, aby byly hodnoty kalibrační křivky pro senzory analyzátoru PANAMETRICS odečítány proti dvěma referenčním analyzátorům. Použili jsme zrcátkový vlhkoměr GENERAL EASTERN (V) a optický vlhkoměr BARTEC HYGROPHIL (III), který současne měří teplotu (T) a tlak (P). Kalibrační cela byla navržena tak, aby bylo možné kalibrovat více čidel zároveň (v našem případě jsme zvolili celu pro 6 čidel).

Čidla je třeba před kalibrací důkladně vyčistit a zbavit zbytků glykolu a popřípadě i dalších nečistot. Pro tento účel doporučuje výrobce následující postup:

- Odstraňte ochranný kryt čidla, ale zabraňte dotyku s vlastním senzorem!

- Ponořte senzor do destilované vody na 10 min, přičemž se vyhněte kontaktu čidla se stěnami a dnem nádoby!

- Vyjměte senzor z destilované vody a ponořte čidlo do nádoby s hexanem nebo toluenem opět na 10 min. Je nutné se vyvarovat kontaktu s dnem a stěnami nádoby!

- Vyjměte čidlo z hexanu nebo toluenu a vložte ho do sušárny vyhřáté na teplotu 50 °C ± 2 °C na 24 h.

- Opakujte kroky 3 až 5 také pro ochranný kryt čidla. Během tohoto procesu je vhodné vířit krytem v rozpouštědlech, aby došlo k odstranění všech zachycených látek z pórů krytu čidla.

- Opatrně našroubujte kryt na vlastní čidlo, přitom dávejte pozor, aby nedošlo k dotyku s čidlem!

Takto vyčištěné čidlo je připraveno ke kalibraci. Vpřípadě potřeby nebo velkého znečištění je vhodné proces čištění i několikrát opakovat.

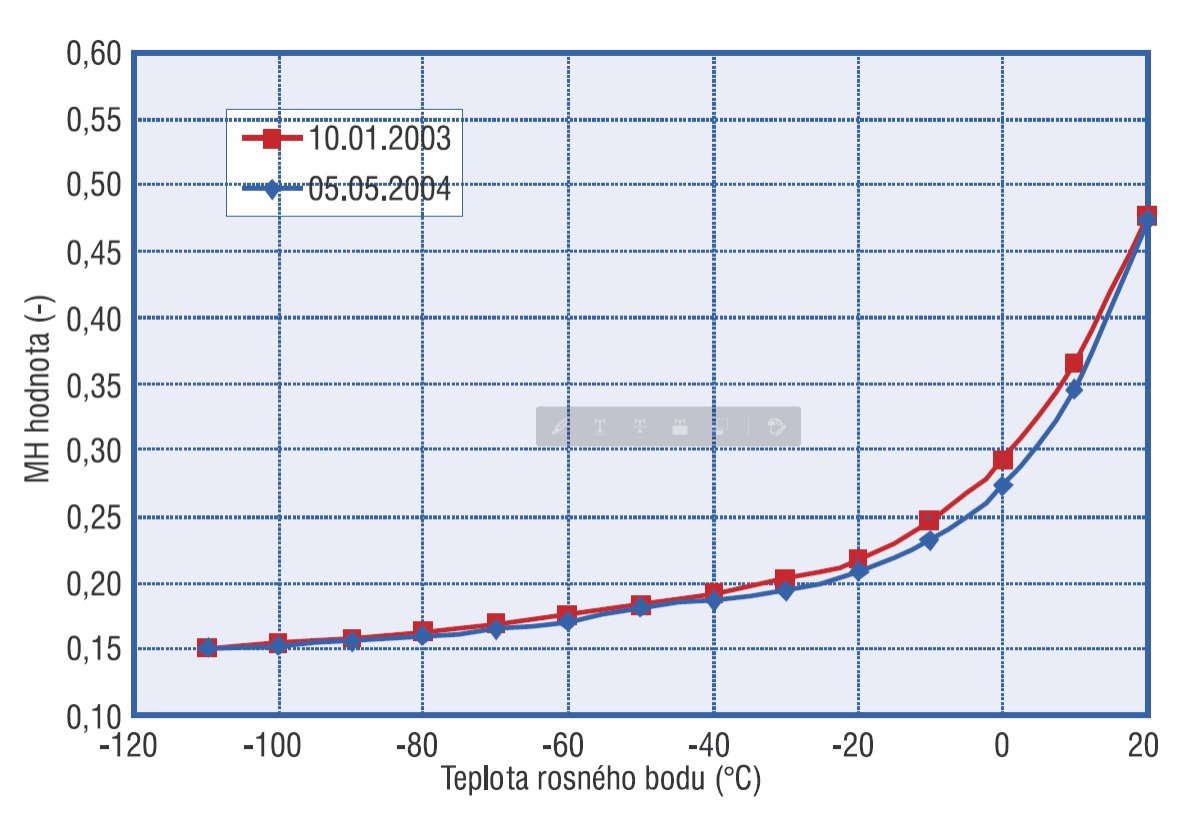

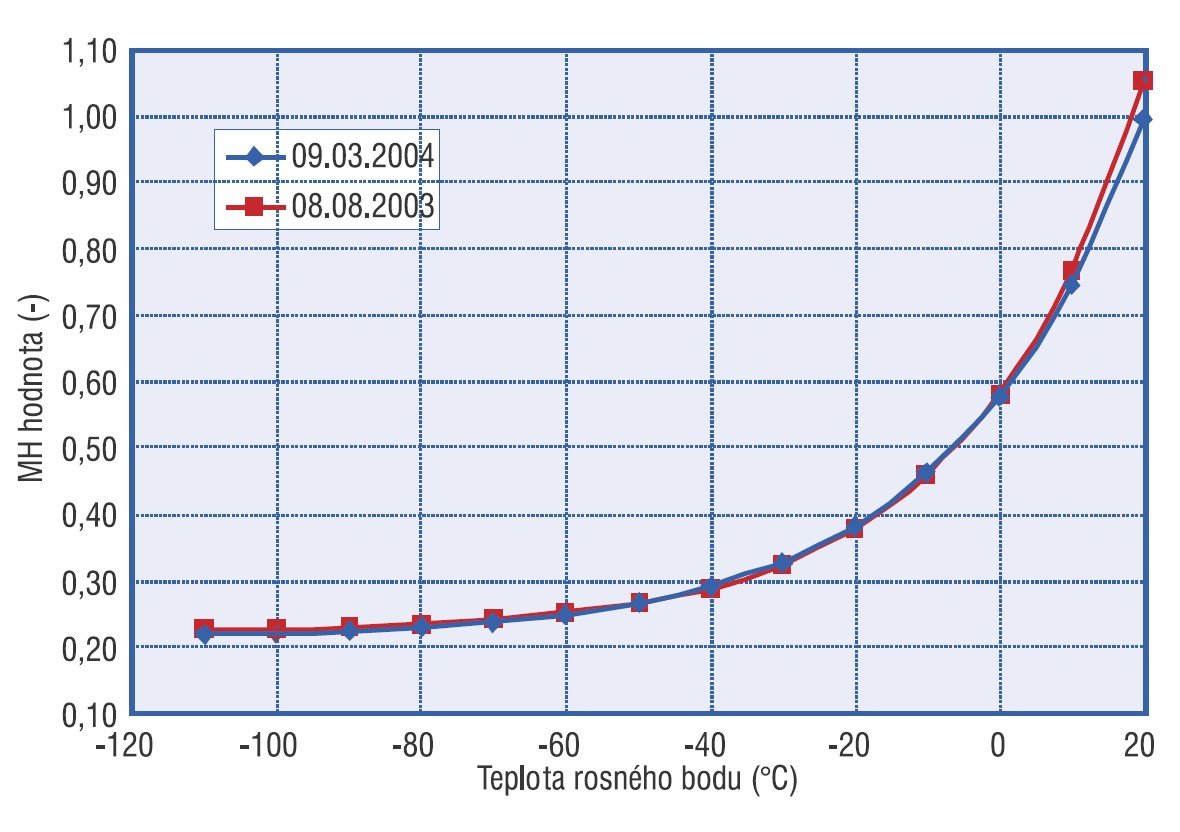

Na obr. 4 a 5 jsou znázorněny příklady kalibračních křivek dvou rozdílných čidel. Obr. 4 znázorňuje čidlo, které je používáno na podzemním zásobníku plynu (PZP) v České republice, podle něhož je řízen proces sušení. V provozu je čidlo umístěno na výstupu zemního plynu z absorpční sušící jednotky. Přesto je na obrázku znát změnu průběhu kalibrační křivky ve směru jejího narovnávání. Tento proces souvisí s určitým „stárnutím“ čidla, když pravděpodobně dochází ke změnám vrstvy oxidu hlinitého (úbytek vlivem otěru, tlakové a teplotní rázy způsobující změnu poloh elektrod a pod.) mezi zlatou a hliníkovou elektrodou.

Na obr. 5 je znázorněna kalibrace čidla, které používáme v laboratoři jako kontrolní čidlo. I když čidlo nepřijde do styku s agresivními chemikáliemi (nosným plynem při kalibraci je dusík) je proces „stárnutí“ čidla také pozorovatelný, ale je pouze velmi pozvolný. Ovšem byly pozorovány případy, kdy se křivka pohybuje i směrem opačným.

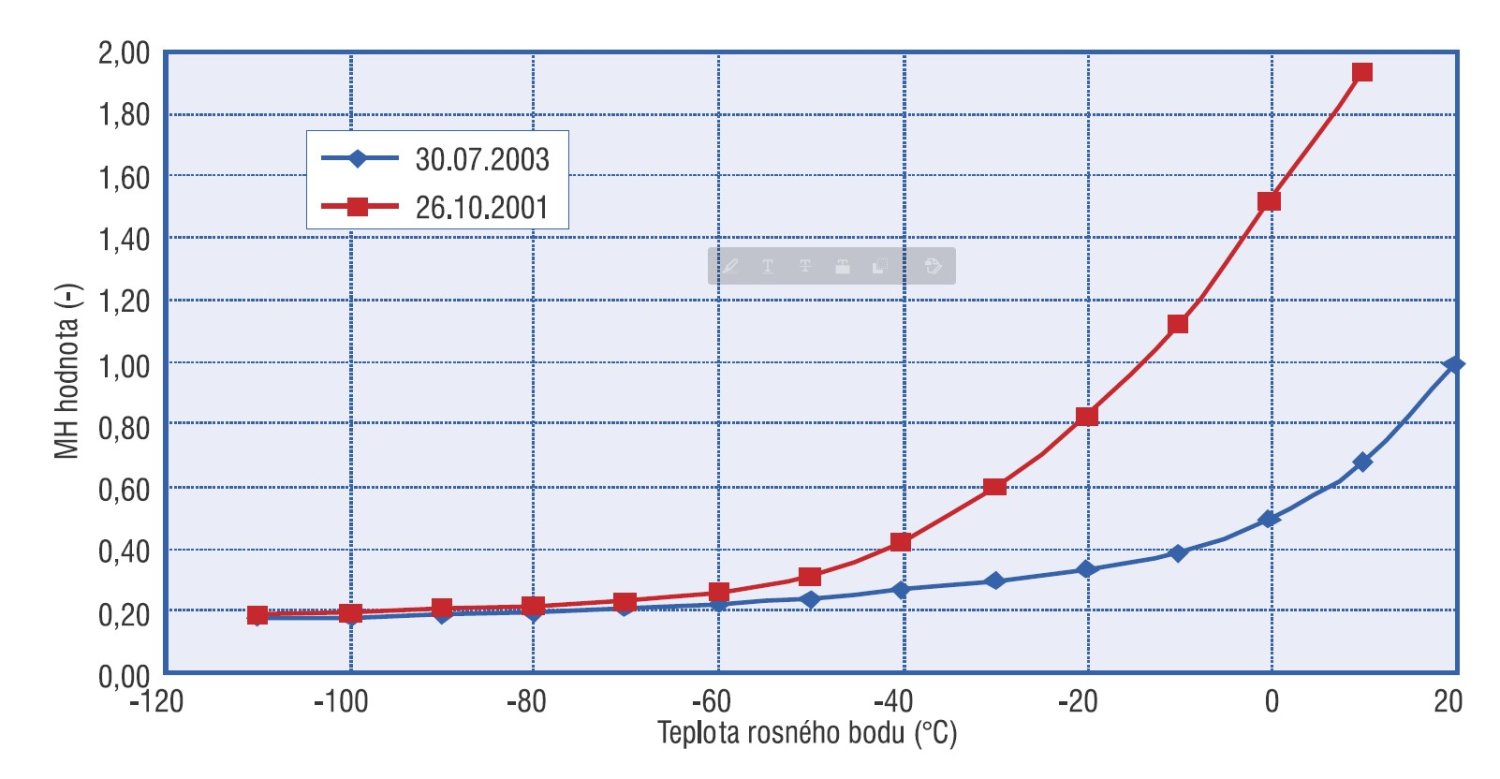

Na obr. 6 je pro ilustraci uveden případ, kdy došlo k extrémnímu „položení“ křivky a tím i k znatelnému zhoršení citlivosti čidla.

Závěr

Z provedeného testování a dlouhodobého zkoušení všech uvedených přístrojů je možné uvést následující závěry:

- Podmínky měření jsou zvláště náročné, měřící přístroje, popř. jejich čidla musí být schopny pracovat v širokém rozmezí teplot a tlaků a být imunní k agresivním látkám (glykoly, uhlovodíkový kondenzát a pod.).

- Měření obsahu vody v zemním plynu na liniové části tranzitního a distribučního plynovodu vyžaduje optimalizovanou soustavu měření. Podmínky měření vzhledem ke kvalitativním vlastnostem ply-nu jsou méně náročné, než-li u měření na podzemních zásobnících plynu.

- Přístroje používané na tranzitních a distribučních plynovodech se jeví jako velmi spolehlivé, ovšem jejich údržbě je nutné věnovat zvýšenou pozornost.

- Ze získaných výsledků a podle údajů výrobce plyne, že kalibraci čidel firmy Panametrics je nutné provádět alespoň jednou za 6 měsíců.

- Z našich zkušeností můžeme říci, že v případě vystavení čidla zvláště náročným podmínkám (tok plynu s agresivními chemikáliemi apod.) je nutné provádět kalibraci čidel častěji.

- Kalibraci je rovněž nutné provádět nezávisle na tom zda bylo čidlo používáno či ne.

Lektor: Ing. EvaJuranyiová, SMU Bratislava *Ing. Ondřej Prokeš, PhD., Ing. Daniel Tenkrát, VŠCHT Praha, Ústav plynárenství koksochemie a ochrany ovzduší Praha Ing. Jiří Mizera, CSc.: Transgas, a.s., Praha

-

BURYAN, P.: Zemní plyn – chemická surovina; interní učební text, VŠCHT Praha 2001. ↩︎

-

PICK, P.: Nečistoty v plynovodech, Seminář čištění, sušení a vnitřní inspekce plynovodů, ČPNS, Říčany, 1992. ↩︎

-

PROKEŠ, O., TENKRÁT, D.: Technické posouzení analyzátorů vlhkosti; Technická zpráva 046/03; Ústav plynárenství, koksochemie a ochrany prostředí, VŠCHT 2003. ↩︎ ↩︎ ↩︎ ↩︎